大量のエビdump子の生産における一貫性と耐久性を確保します

生産性と収益性を最大化するためには、ダウンタイムを最小限に抑えながら一貫した出力を維持することが重要です。 3段階のプログレッシブ薄化方法、自動回復装置、ステンレス鋼の構造を特徴とするような、よく設計された生産ラインは、これらの要求を満たす上で重要な役割を果たします。しかし、しばしば発生する問題は、そのようなマシンが連続的で大量の使用の下でどのように機能するか、そして時間の経過とともに故障または過度の摩耗のリスクがあるかどうかです。答えは、高度なエンジニアリング、適切なメンテナンス、耐久性と運用効率の両方を向上させる思慮深い設計の選択の組み合わせにあります。

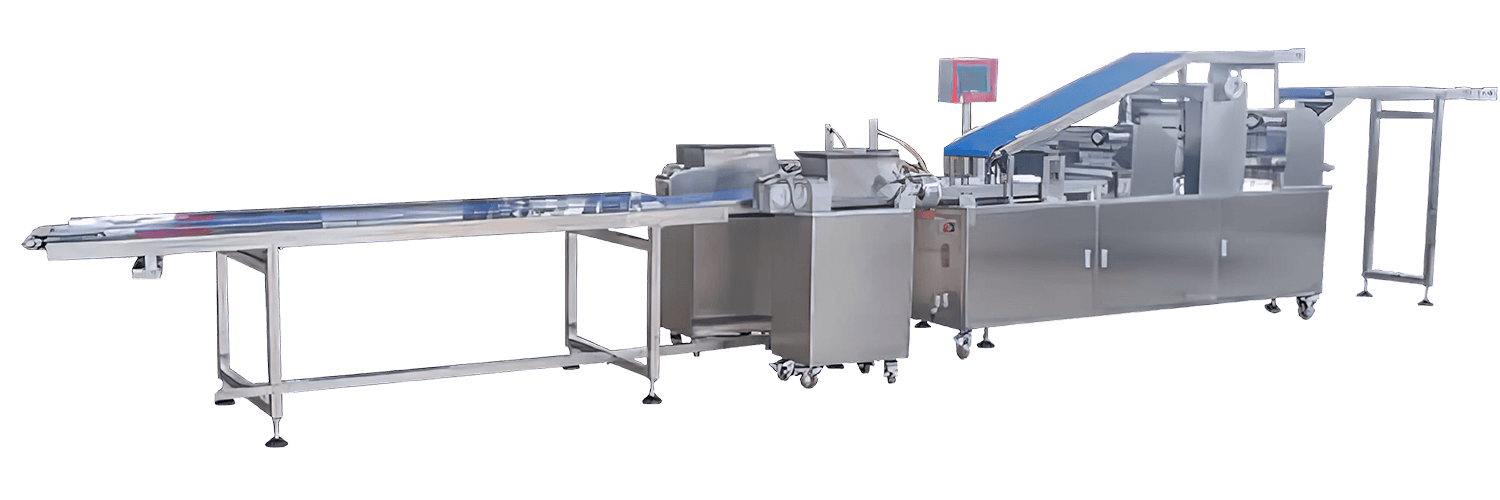

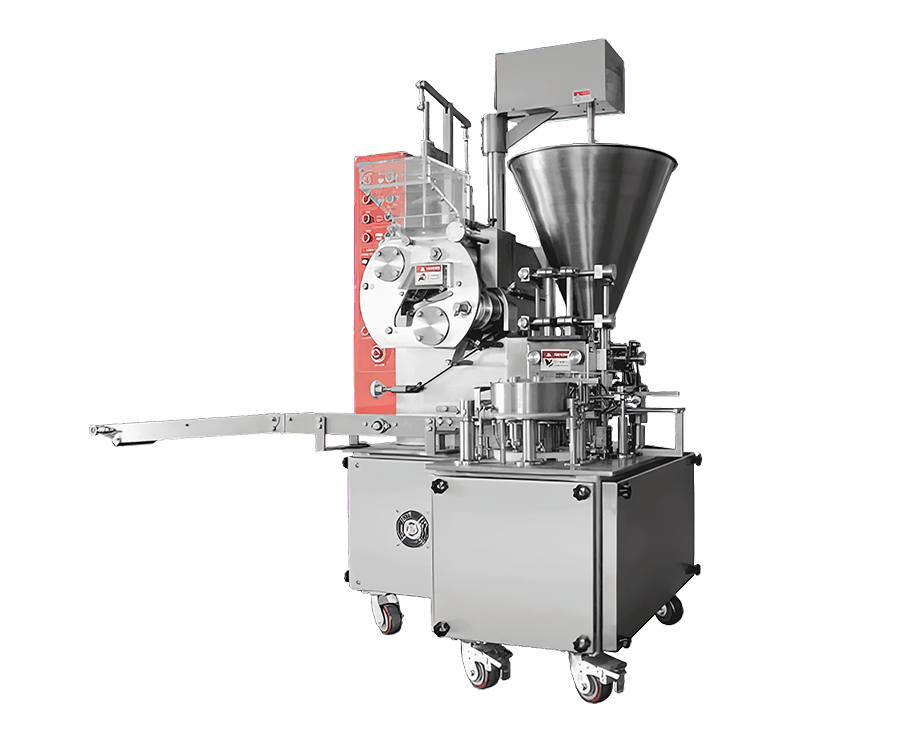

これの中心に エビdump子の生産ライン 3段階の進行性薄化方法であり、エビdump子の皮膚が変動のリスクを最小限に抑えて均一な厚さに押し付けられることを保証します。このシステムは、特に高需要の状況で、機械の機械的ストレスを軽減するのに役立ちます。プレスプロセスをステージに分解することにより、マシンはコンポーネント全体にワークロードをより均等に分散させることができ、これにより、任意の部分の摩耗が減少します。この設計により、dump子の一貫性を損なうことなく、マシンが大量生産を処理できるようになります。自動回復装置は、オペレーターの負荷をさらに削減し、ヒューマンエラーと人件費を削減しながら、システムが長期間にわたってシームレスに機能するようにします。この自動化と思慮深い設計の組み合わせは、手動または半自動システムの機械的故障に寄与する一般的な要因であるオペレーターの疲労のリスクを最小限に抑えます。

機械で使用される建設資材、特にステンレス鋼の体は、その寿命と性能におけるもう1つの重要な要因です。ステンレス鋼は腐食に耐性があるだけでなく、一定の大量生産による摩耗に耐えるのに十分な耐久性もあります。分解してきれいなホッパーは、時間の経過とともに分解することなく頻繁に使用するように設計されています。特に食料生産において定期的なクリーニングが不可欠であり、維持が容易な設計により、これらのタスクを敏感なコンポーネントに損害を与えることなく迅速に実行できるようになります。材料の堅牢性は、dump子スキンの作成に使用されるホブメカニズムを含む、マシンの他の部分にまで及びます。高出力容量と「2つのうち1つ」システムを介して機能を交互に行う能力により、このホブは誤動作のリスクなしに継続的な生産の要求を処理できます。継続的な動作中のホブの耐久性により、生産時間のピーク時であっても、マシンは過熱や分解せずに一貫した出力を維持することが保証されます。

マシンの設計により摩耗や裂け目は最小限に抑えられますが、継続的な大量使用を常に装備にストレスをかけることを覚えておくことが重要です。故障を防ぎ、マシンの寿命を延ばすための鍵は、適切なメンテナンスにあります。定期的な検査、可動部品のタイムリーな潤滑、摩耗の兆候を示すコンポーネントの交換が不可欠です。 dumpling各皮膚と充填生産段階の独立した制御チャネルは、オペレーターがパフォーマンスをより密接に監視するのに役立ち、マイナーな問題が大きな故障になる前に設定を調整できるようにします。マシンから肌の厚さと充填サイズの両方を直接調整する機能により、オペレーターは、機械的ひずみや特定のコンポーネントの過剰使用をリスクすることなく、さまざまな生産走行に対応するために設定を簡単に微調整できるようになります。

これらすべての設計上の利点があっても、マシンの限界を理解することが重要です。あらゆる高出力機器と同様に、定期的なメンテナンスなしの長期使用は、最終的に摩耗の兆候につながる可能性があります。皮膚を正しい厚さに押すのを担当するローラーのようなコンポーネントは、摩擦と圧力の影響を受け、時間の経過とともに劣化に対してより脆弱になります。ただし、これらの部品を簡単に交換できるようになり、マシンのモジュラー設計により、生産プロセスの混乱を最小限に抑えて、必要な修理または部品の交換を実行できることがわかります。の全体的な効率 エビdump子の生産ライン 一部の部品が注意を必要としていても、マシンの残りの部分はフル容量で動作し続け、ダウンタイムを最小限に抑えることができます。

お問い合わせ