コーティングマシンを生産ラインに簡単に統合します

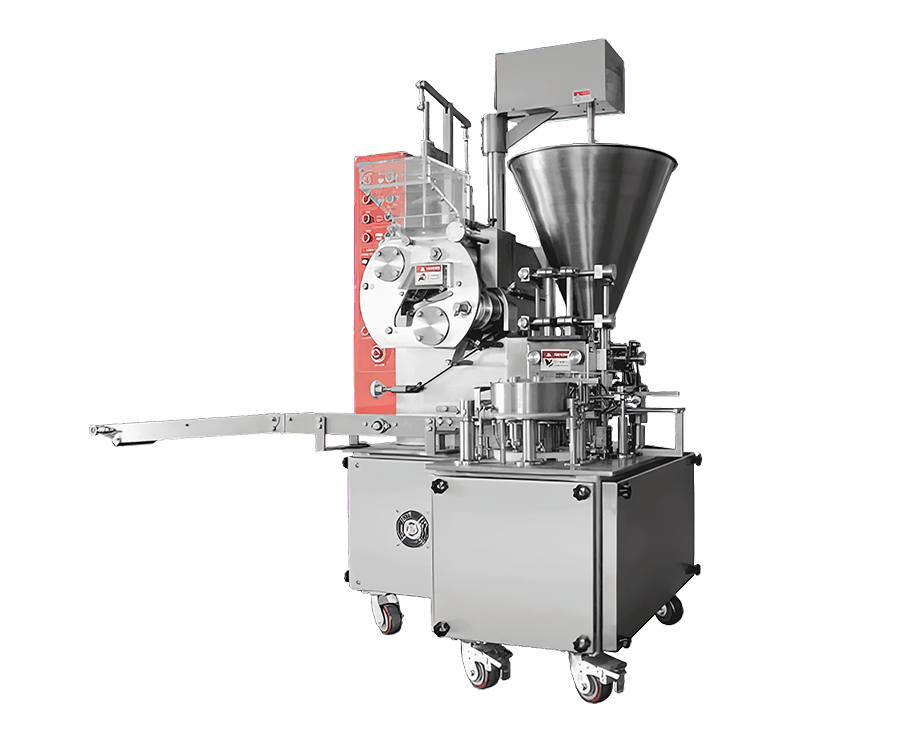

aの統合を検討するとき コーティングマシン 既存の生産ラインまたは自動システムには、統合の容易さが考慮すべき最も重要な要素の1つです。幸いなことに、均一な粉末用途向けに設計されたロータリースタイルのコーティングマシンは、適応性を念頭に置いて構築されており、生産プロセスを合理化しようとする企業にとって理想的な選択肢となっています。食品加工、テキスタイル、または正確なコーティングアプリケーションを必要とする他の業界で作業しているかどうかにかかわらず、このマシンは、進行中の運用を最小限に抑えて、現在のセットアップにシームレスに組み込むことができます。

このコーティングマシンの傑出した機能の1つは、その汎用性です。コンベアシステムを介して詰め物マシンに接続し、製品をターンテーブルに簡単に輸送してコーティングを可能にします。マシンはゆっくりと制御された回転で動作するため、さまざまな既存のセットアップに適合するために複雑な調整を必要としません。コーティングマシンはこれらのコンポーネントに直接リンクできるため、生産ラインが既にコンベアベルトまたは同様の輸送システムが含まれている場合、統合は特に簡単です。この標準機器との互換性により、企業は追加のインフラストラクチャに投資したり、現在の生産レイアウトを大幅に変更する必要がないようにします。

さらに、段階的な速度調整を備えたマシンのモーターは、柔軟性の別の層を追加します。 4〜20 rpmの速度範囲で、オペレーターは既存のラインのペースに合わせてコーティング速度を調整できます。生産ラインがすでに自動化されている場合、この機能により、コーティング機は他の機械と簡単に同期することができます。これにより、ボトルネックや不必要な遅延なしで、ラインを通る製品の流れが滑らかで効率的なままになります。さらに、コーティング速度を微調整する機能は、デリケートなアイテムや重い商品の大きなバッチをコーティングするかどうかにかかわらず、製品の特定のニーズに基づいてマシンのパフォーマンスを最適化するのに役立ちます。

統合はパッケージングシステムにも拡張されます。パウダーコーティングが適用されると、製品をパッケージングマシンに直接転送し、間に手動で処理することなくプロセスを完了できます。ある段階から次の段階へのこのシームレスな移行は コーティングマシン 最小限の人間の介入が必要な完全に自動化された生産ラインに適しています。自動化されたパッケージがある場合、コーティングマシンを校正してパッケージステーションに直接供給して、コーティングプロセスがパッケージの流れを遅くしないようにします。

もう1つの利点は、メンテナンスとシンプルなクリーニング手順が比較的低いことです。これは、簡単な統合もサポートしています。ロータリーコーティングシステムの設計により、迅速な分解とメンテナンスが可能になります。つまり、修理や清掃のダウンタイムは最小限に抑えられます。この機能は、大量のペースの速い生産環境に統合する場合、特に有益です。そこでは、ダウンタイムの毎分が全体的な生産性に影響を与える可能性があります。簡単なクリーニングとメンテナンスルーチンを使用すると、マシンを最高の作業状態に保ち、専門的な技術的知識やツールの必要性を減らし、生産ラインと同期し続けることを保証できます。

自動化の観点から、コーティングマシンは、中央の監視システムにリンクできるさまざまなセンサーとコントロールと互換性があります。これにより、リアルタイムのパフォーマンス追跡と診断が可能になり、問題を迅速に検出および対処できるようになります。この接続性により、チームは、生産ラインの他のコンポーネントと一緒にマシンのパフォーマンスを監視しやすくなります。効率を最適化しようとする企業の場合、この統合により、よりスムーズな操作、生産の異なる段階間のより良い調整、そして最終的にはエラーが少ないより高い出力が生じる可能性があります。

最小限の調整により、コンベアベルトに接続し、自動化された機械と同期し、パッケージシステムに簡単に組み込まれます。その適応性、低メンテナンスの要件、および自動化の可能性は、生産セットアップ全体をオーバーホールせずに生産性を向上させようとする企業にとって賢明な選択となります。生産の拡大、一貫性の向上、人件費の削減など、このコーティングマシンは、既存のワークフローに簡単に適合する手間のかからないソリューションを提供します。

お問い合わせ